労働安全衛生への取り組み

安全をすべてに優先させるという基本理念のもとに、働く人の安全と健康を確保する取り組みを行っています。

労働災害の撲滅に向けて

安全に関する基本的な考え方

安全衛生は経営の基盤であり、すべての事業活動の基本であると認識し、安全で安心して働くことのできる、活気溢れた職場の実現に向け、さまざまな安全衛生活動を行っています。

ハリマ化成グループ 安全衛生方針(2019年4月1日改定)

- 地域の方々、従業員とのコミュニケーションを充実させ、安全を最優先と自律的な行動が展開される企業文化を発展させます。

- 変化する環境を見越した作業環境の改善と設備の本質安全化を図る業務プロセスの改善を行います。

- 安全で快適な職場環境の形成に努め、健康保持・増進を行います。

- 事故防止、安全操業に対する自身や自部署の計画と行動を一致させます。

- 安全を支える人財の育成を行います。

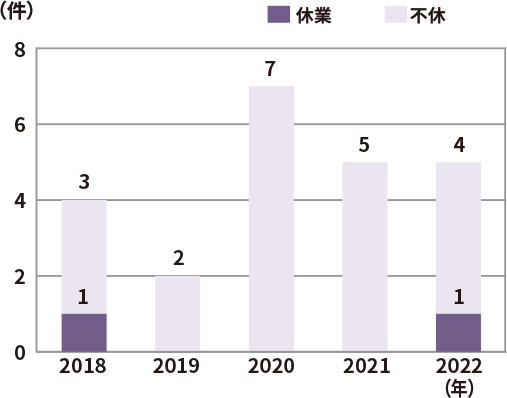

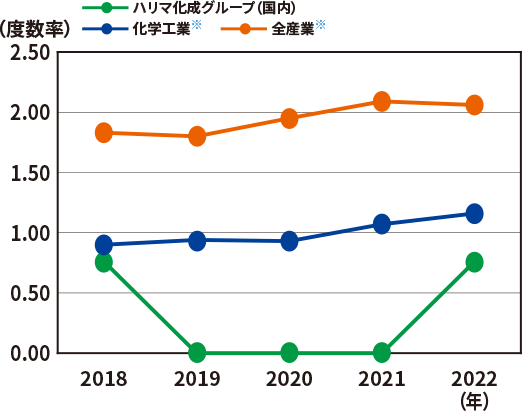

労働災害の状況

- 集計範囲:

- ハリマ化成、ハリマエムアイディ、セブンリバー、ハリマ化成商事、日本フィラーメタルズ、ハリマ食品

- 対象期間:

- 2024年1月~12月

- ※

- 度数率=(休業災害被災者数)÷(延べ労働時間)×1,000,000。100万時間あたりの被災者の発生頻度を示す数値。

- ※

- 全産業、化学工場は厚生労働省の休業災害による度数率。

危険予知(KY)活動

危険予知訓練とは、作業者が事故や災害を未然に防ぐために、作業に潜む危険性を事前に指摘しあう訓練です。

各職場では、日頃から危険予知訓練を実施し、危険性を共有することで、事前に予測できる事故発生の未然防止を図っています。

また、加古川製造所では、職場ごとに「KYT(危険予知訓練)発表会」を定期的に開催し、活動の活性化を図っています。

リスクアセスメント

化学工場で起こりうる燃焼や爆発事故について、専門家によるリスクアセスメント指導会を実施しています。重大なリスクに対してより有効的な対策を導き出すために、事故の原因を具体的かつ詳細に抽出し、改善対策を立案して計画的に実行しています。この活動を継続し、リスクの低減を進めていきます。

体感型安全研修の推進

座学での教育とは異なり、身近な危険を体験して直感的に理解することで、個々の安全意識を向上させることを目的に、加古川製造所に危険体感室をオープンしました。 生産部門はもちろん、研究開発部門や管理部門など幅広く受講し、溶剤や粉じん、静電気による爆発体感、電気制御の仕組みなどを学ぶことができます。 ここで学んだことをそれぞれの職場での改善に活かせるよう教育を行っています。

安全報告アプリ「Plasmine Safety App」の導入

米国

Plasmine Technology, Inc.

職場の安全を重視する改善活動の一環として、危険認知やヒヤリハットを報告・共有化するモバイルアプリ「Plasmine Safety App」を開発・導入しました。

このアプリを使うことで、危険の芽をタイムリーに把握し、一元化された情報として速やかに社内共有できるようになりました。

また、案件毎の内容や対応の詳細がデータベースとして蓄積されることにより、事故の未然防止や作業員の育成、認識向上にもつながります。

職場内で比較的リスクが高い場所がどこか、どのような種類の危険が多いか、といったリスク分析にも活用しています。

引き続き、安全で安心して働くことのできる職場づくりに努めていきます。

安全報告アプリの起動画面